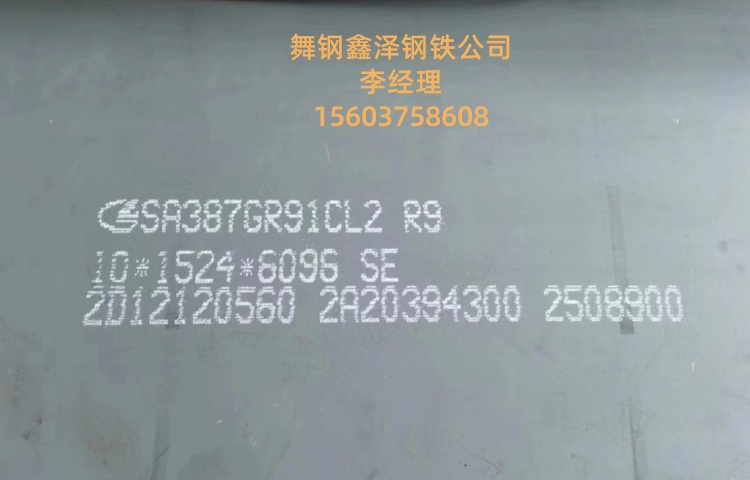

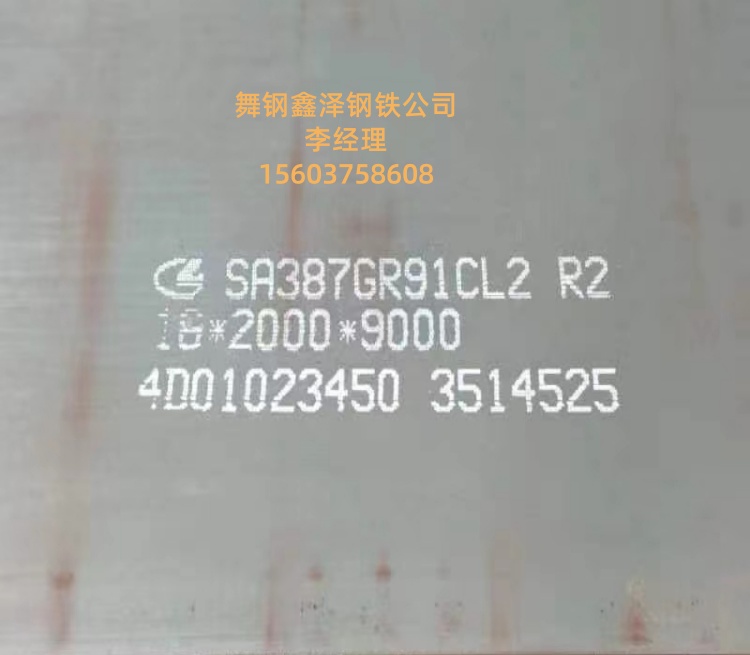

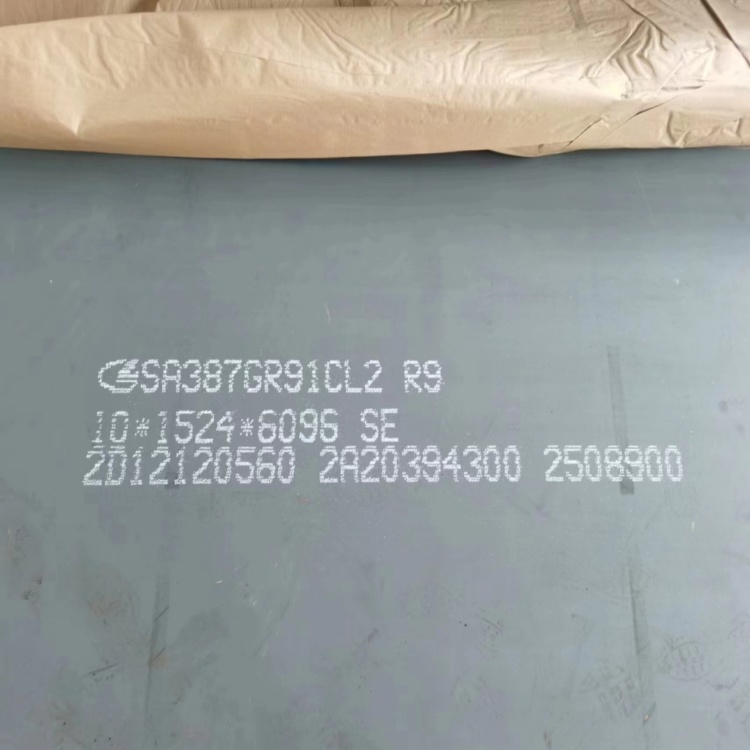

| SA387Gr91CL2 现 货 库 存 | |||||

| 材 质 | 厚 度(mm) | 宽 度(mm) | 长 度(mm) | 数 量(块) | 重 量(吨) |

| SA387Gr91CL2(P91) | 6.2 | 1800 | 9000 | 10 | 7.880 |

| SA387Gr91CL2(P91) | 8.0 | 2000 | 9000 | 7 | 7.910 |

| SA387Gr91CL2(P91) | 10.0 | 1800 | 9000 | 11 | 13.852 |

| SA387Gr91CL2(P91) | 10.0 | 2000 | 9000 | 20 | 29.392 |

| SA387Gr91CL2(P91) | 12.0 | 2000 | 9000 | 10 | 16.960 |

| SA387Gr91CL2(P91) | 16.0 | 1980 | 4110 | 1 | 1.022 |

| SA387Gr91CL2(P91) | 16.0 | 2000 | 9000 | 20 | 45.200 |

| SA387Gr91CL2(P91) | 20.0 | 2000 | 9000 | 9 | 25.434 |

| SA387Gr91CL2(P91) | 25.0 | 2000 | 9500 | 3 | 11.187 |

| SA387Gr91CL2(P91) | 25.0 | 2000 | 2500 | 1 | 0.981 |

| SA387Gr91CL2(P91) | 25.0 | 2000 | 5090 | 1 | 1.998 |

| 可根据用户需求切割,咨询电话:15603758608 | |||||

网站通知

本公司全力支持关于《中华人民共和国广告法》实施的“极限化违禁词”相关规定,且已竭力规避使用相关“违禁词”(如最佳、顶级)等极限化词汇。如果还有“极限化”违禁词用在本公司网页,本公司申明全部失效。

所有访问本公司网页的人员均表示默认此条约,不支持任何发来“违禁词”为借口或理由投诉我公司违反《中华人民共和国广告法》或《新广告法》来变相勒索索要赔偿的违法恶意行为!如有疑问请及时联系本公司进行更改,感谢您的配合和支持,谢谢!

SA387Gr91CL2热处理工艺工艺调整的关键步骤及优化方案

- SA387Gr91CL2知识

-

李经理:15603758608 - 2024-06-25

- 点击次数:70

在现代工业制造过程中,SA387Gr91CL2这种高性能合金钢的热处理工艺具有至关重要的作用。热处理工艺的精细调整,不仅能提高材料的机械性能,还能延长其使用寿命,确保其在高温高压环境下的稳定性。本文将详细探讨SA387Gr91CL2热处理工艺的关键调整步骤及其优化方案。

一、SA387Gr91CL2合金钢的基本特性

SA387Gr91CL2是一种Cr-Mo合金钢,具有优异的高温强度和抗蠕变性能,广泛应用于锅炉、压力容器和核电站等领域。其优越的性能得益于其特殊的化学成分和精细的显微组织结构。这也对其热处理工艺提出了更高的要求,稍有不慎便会导致性能不达标,甚至出现材料失效。

二、热处理工艺的关键步骤

1.预热处理

在正式热处理之前,进行适当的预热处理可以减少温度梯度,防止材料内部产生应力。一般来说,预热温度应控制在200-300℃之间,保温时间根据材料厚度和工件大小进行调整,通常为1-2小时。

2.奥氏体化

奥氏体化是热处理工艺的核心步骤,旨在将材料内部的碳化物溶解到奥氏体中,形成均匀的奥氏体基体。SA387Gr91CL2的奥氏体化温度通常控制在1050-1100℃之间,保温时间为1-2小时。奥氏体化过程中,需严格控制温度和保温时间,避免过热或欠热,以确保材料的显微组织均匀。

3.快速冷却

奥氏体化后,需进行快速冷却,以形成马氏体组织,提高材料的硬度和强度。快速冷却方式一般采用水淬或油淬,根据材料厚度和要求选择合适的冷却介质。冷却速度过快或过慢都会影响最终的组织和性能,因此需根据实际情况进行精确控制。

4.回火处理

回火处理的目的是降低材料的脆性,提高韧性和塑性,同时消除淬火应力。SA387Gr91CL2的回火温度一般控制在700-750℃之间,保温时间为1-2小时。回火后,材料的显微组织应以回火马氏体为主,同时应注意防止回火脆性和过度回火导致的强度下降。

三、工艺调整的优化策略

1.温度控制

在热处理过程中,温度控制是影响最终性能的关键因素。建议采用先进的温度控制设备和技术,如多区加热炉和自动温控系统,以确保温度均匀和精确。特别是在奥氏体化和回火过程中,需严格监控温度变化,避免温度波动导致的组织不均匀。

2.保温时间

保温时间的选择应根据材料厚度、工件大小和具体要求进行调整。一般来说,较厚的材料需较长的保温时间,以确保内部组织充分转变。需定期进行显微组织分析和性能测试,以确定最优的保温时间,避免因过长或过短的保温时间导致的性能不达标。

3.冷却速度

冷却速度的控制直接影响到马氏体的形成和最终性能。建议根据材料的厚度和形状选择合适的冷却介质和冷却方式。对关键部位进行局部冷却或采用分段冷却,可以有效避免内应力和变形,提高材料的综合性能。

4.质量检测

在每个热处理步骤完成后,需进行严格的质量检测,如硬度测试、显微组织分析和力学性能测试等。通过科学的检测手段,可以及时发现和纠正工艺中的问题,确保最终产品的质量和性能达到预期要求。

四、热处理工艺的具体案例分析

案例一:某锅炉厂SA387Gr91CL2材料的热处理工艺优化

某锅炉厂在生产过程中,发现SA387Gr91CL2材料的抗蠕变性能不达标,经过详细分析,发现问题出在奥氏体化和回火过程中。通过调整奥氏体化温度和回火时间,该厂成功提高了材料的抗蠕变性能,具体调整如下:

奥氏体化温度由1050℃提高至1070℃,保温时间从1小时延长至1.5小时;

回火温度由700℃提高至720℃,保温时间从1.5小时调整为2小时。

调整后的材料性能显著提升,抗蠕变性能提高了15%,满足了生产要求。

案例二:某压力容器厂SA387Gr91CL2材料的冷却工艺优化

某压力容器厂在生产过程中,发现SA387Gr91CL2材料在淬火后出现较多裂纹,经过分析,发现问题主要出在冷却速度过快上。通过调整冷却介质和冷却方式,该厂成功减少了裂纹的产生,具体调整如下:

冷却介质由水淬改为油淬,冷却速度由20℃/秒降至10℃/秒;

对关键部位采用分段冷却,避免了因内应力集中导致的裂纹产生。

调整后的材料在保证强度和硬度的裂纹减少了80%,显著提高了产品的合格率。

五、热处理工艺的未来发展方向

随着科技的不断进步,热处理工艺也在不断发展和优化。未来,SA387Gr91CL2材料的热处理工艺将朝着智能化和自动化方向发展,主要体现在以下几个方面:

1.智能温控系统

采用先进的智能温控系统,可以实现对热处理过程的实时监控和自动调节。通过传感器和控制算法,确保温度、时间和冷却速度的精确控制,避免人为因素导致的工艺误差。

2.数字化模拟

利用计算机模拟技术,可以对热处理过程进行数字化模拟和优化。通过模拟不同的工艺参数对材料性能的影响,找到最优的工艺方案,提高工艺设计的效率和准确性。

3.在线监测与反馈

未来的热处理工艺将更加注重在线监测与反馈系统的应用。通过实时监测材料在热处理过程中的显微组织和性能变化,及时调整工艺参数,确保最终产品质量的稳定性和一致性。

六、总结

SA387Gr91CL2材料的热处理工艺调整是一项复杂而精细的工作,涉及到多个关键步骤和参数的优化。通过合理的温度控制、保温时间调整、冷却速度选择和质量检测,可以显著提高材料的综合性能和生产效率。未来,随着智能化和自动化技术的应用,热处理工艺将迎来更加广阔的发展前景。

通过本文的探讨,相信读者对SA387Gr91CL2热处理工艺的调整方法和优化策略有了更深入的了解。希望这些经验和建议能够为相关企业和技术人员提供有价值的参考和帮助,共同推动高性能合金钢材料的应用与发展。

本文由